Композит материаллар барысы да ныгытучы җепселләр һәм пластик материал белән берләштерелгән.Композит материалларда резинаның роле бик мөһим.Резинаны сайлау характеристик процесс параметрларын, кайбер механик үзлекләрне һәм функциональлекне (җылылык үзлекләре, ялкынлану, әйләнә-тирә мохиткә каршы тору һ.б.) билгели, резин үзлекләре шулай ук композицион материалларның механик үзлекләрен аңлауда төп фактор.Резин сайлангач, композитның процесслар диапазонын һәм үзлекләрен билгеләүче тәрәзә автоматик рәвештә билгеләнә.Термосеттинг резинасы - яхшы җитештерүчәнлеге аркасында резин матрица композитлары өчен еш кулланыла торган чайыр төре.Термосет резиналары бүлмә температурасында диярлек сыек яки ярым каты, һәм концептуаль рәвештә алар термопластик резинаны соңгы халәттә термопластик резинаны тәшкил иткән мономерларга охшаш.Термосетинг резиналары дәваланганчы, алар төрле формаларда эшкәртелергә мөмкин, ләкин дәвалау агентлары, инициаторлар яки җылылык ярдәмендә дәвалангач, алар кабат формалаша алмыйлар, чөнки дәвалау вакытында химик бәйләнешләр барлыкка килә, Кече молекулалар өч үлчәмле үзара бәйләнгәнгә әйләнәләр. югары молекуляр авырлыктагы каты полимерлар.

Термосеттинг резиналарының күп төрләре бар, гадәттә фенолик резиналар кулланыла,эпокси резиналар, бис-ат резиналары, винил резиналары, фенолик резиналар һ.б.

.Чыгарылган газ аз агулы.Эшкәртүчәнлек яхшы, һәм композицион материал компонентлары формалаштыру, әйләндерү, кул кую, сиптерү һәм пультрузия процесслары белән җитештерелергә мөмкин.Граждан самолетларының эчке бизәлеш материалларында күп санлы фенолик резинга нигезләнгән композит материаллар кулланыла.

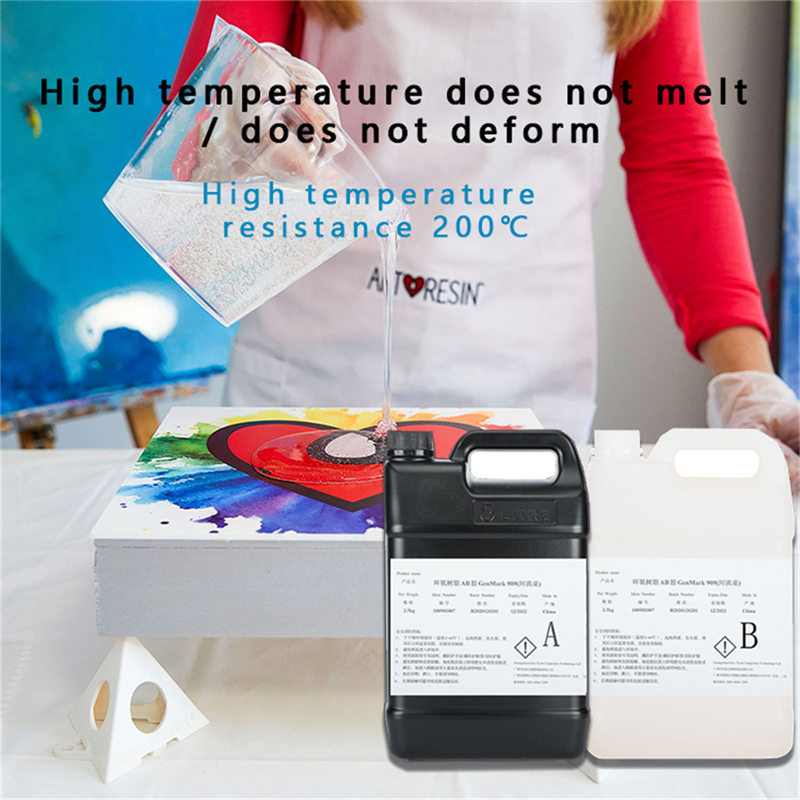

(2)Эпокси резинсамолет структураларында кулланылган эре резин матрицасы.Ул төрле материаллар белән аерылып тора.Төрле дәвалау агентлары һәм тизләткечләр дәвалау температурасы бүлмә температурасыннан 180 to кадәр ала ала;ул югары механик үзлекләргә ия;Яхшы җепселгә туры килү төре;җылылыкка һәм дымга каршы тору;искиткеч катгыйлык;искиткеч җитештерүчәнлек (яхшы каплау, уртача резинның ябышлыгы, яхшы сыеклык, басымлы киңлек һ.б.);зур компонентларның гомуми дәвалау формасы өчен яраклы;арзан.Яхшы формалаштыру процессы һәм эпокси резинаның искиткеч каты булуы аны алдынгы композицион материалларның резин матрицасында мөһим урын били.

(3)Винил резинасыискиткеч коррозиягә чыдам резиналарның берсе буларак таныла.Ул күпчелек кислоталарга, эшкәртүләргә, тоз эремәләренә һәм көчле эретүче медиага каршы тора ала.Ул паперма ясау, химия сәнәгате, электроника, нефть, саклау һәм ташу, әйләнә-тирә мохитне саклау, суднолар, Автомобиль яктырту сәнәгатендә киң кулланыла.Ул туенмаган полиэстер һәм эпокси резинаның үзенчәлекләренә ия, шуңа күрә ул эпокси резинаның искиткеч механик үзлекләренә дә, туенмаган полиэстерның яхшы процесс эшенә дә ия.Искиткеч коррозиягә каршы торудан тыш, бу төр резин яхшы җылылыкка каршы тора.Бу стандарт тип, югары температура тибы, ялкын сүндерү төре, тәэсиргә каршы тору һәм башка сортларны үз эченә ала.Винил резинаны җепселле ныгытылган пластмассада (ФРП) куллану, нигездә, коррозиягә каршы кулланмаларда кул куюга нигезләнә.SMC үсеше белән аның бу яктан кулланылуы да сизелерлек.

.Бу таләпләргә түбәндәгеләр керә: зур компонентлар һәм катлаулы профильләр 130 components Компонентлар җитештерү һ.б.җитешсезлеге шунда: җитештерүчәнлек эпокси резин кебек яхшы түгел, һәм дәвалау температурасы югары (185 above өстендә дәвалау), һәм 200 a температура таләп итә.Яисә 200 above өстендә температурада озак вакыт.

. механик үзлекләр һәм бәйләү үзлекләре һ.б., һәм ул эпокси резиналарга охшаш эшкәртү технологиясенә ия.

Хәзерге вакытта цианат резиналары нигездә өч аспектта кулланыла: югары тизлекле санлы һәм югары ешлыктагы басма схемалар, югары җитештерүчән дулкын таратучы структур материаллар һәм аэрокосмос өчен югары җитештерүчән структур композицион материаллар.

Гади итеп әйткәндә, эпокси резин, эпокси резинаның эшләнеше синтез шартлары белән генә түгел, ә молекуляр төзелешкә дә бәйле.Эпокси резиналардагы глицидил группасы сыгылучан сегмент, ул резинаның ябышлыгын киметә һәм процесс эшләрен яхшырта ала, ләкин шул ук вакытта дәваланган резинаның җылылыкка чыдамлыгын киметә ала.Дәваланган эпокси резиналарның җылылык һәм механик үзлекләрен яхшырту өчен төп алымнар - аз молекуляр авырлык һәм үзара бәйләнеш тыгызлыгын арттыру һәм каты структуралар кертү өчен күп функциональләштерү.Әлбәттә, каты структураны кертү эретүчәнлекнең кимүенә һәм ябышлыкның артуына китерә, бу эпокси резин процессының кимүенә китерә.Эпокси резин системасының температура каршылыгын ничек яхшырту - бик мөһим аспект.Резин һәм дәвалау агенты күзлегеннән караганда, функциональ төркемнәр никадәр күбрәк булса, үзара бәйләнеш тыгызлыгы зуррак.Tгары.Конкрет операция: Күп функцияле эпокси резинаны яки дәвалау агентын кулланыгыз, югары чисталык эпокси резинасын кулланыгыз.Гадәттә кулланыла торган ысул - яхшы эффектлы һәм аз чыгымлы дәвалау системасына о-метил ацетальдегид эпокси резинасының билгеле бер өлешен өстәү.Урта молекуляр авырлык никадәр зуррак булса, молекуляр авырлык таркала, һәм Tg югарырак.Конкрет операция: күп функцияле эпокси резинаны яки дәвалау агентын яки чагыштырмача бертөрле молекуляр авырлык тарату ысулы белән кулланыгыз.

Композицион матрица буларак кулланылган югары җитештерүчән резин матрицасы буларак, аның төрле характеристикалары, мәсәлән, эшкәртүчәнлек, термофизик үзлекләр һәм механик үзлекләр, практик кушымталар ихтыяҗларын канәгатьләндерергә тиеш.Резин матрицаның җитештерүчәнлеге эреткечләрдә эретүчәнлекне, эретелгән ябышлыкны (сыеклык) һәм ябышлык үзгәрүен, температура белән гел вакыт үзгәрүен (процесс тәрәзәсе) үз эченә ала.Резин формуласының составы һәм реакция температурасын сайлау химик реакция кинетикасын (дәвалау дәрәҗәсе), химик реологик үзлекләрне (вакытка каршы ябышлык-температура), һәм химик реакция термодинамикасын (экзотермик) билгели.Төрле процессларның резин ябышлыгы өчен төрле таләпләре бар.Гомумән алганда, әйләндерү процессы өчен, резинның ябышлыгы, гадәттә, 500cP тирәсе;пультрузия процессы өчен, резинның ябышлыгы 800 ~ 1200cP тирәсе;вакуум кертү процессы өчен, резинның ябышлыгы, гадәттә, 300cP тирәсе, һәм РТМ процессы югарырак булырга мөмкин, ләкин, гадәттә, ул 800cP-тан артмас;Алдан әзерләү процессы өчен, ябышлык чагыштырмача югары булырга тиеш, гадәттә 30000 ~ 50000cPs.Әлбәттә, бу ябышлык таләпләре процессның үзенчәлекләре, җиһазлар һәм материаллар белән бәйле, һәм статик түгел.Гомумән алганда, температура арта барган саен, резинаның ябышлыгы түбән температура диапазонында кими;шулай да, температура күтәрелү белән, резинаның дәвалау реакциясе шулай ук дәвам итә, кинетик яктан әйтсәк, температура реакция ставкасы һәр 10 ℃ арту өчен икеләтә арта, һәм бу якынлашу һаман да реактив резин системасының ябышлыгы артканда бәяләү өчен файдалы. билгеле критик ябышлык ноктасы.Мәсәлән, 200cP ябышлыгы 100 at булган резин системасы өчен 50 минут вакыт кирәк, аның ябышлыгын 1000cP кадәр арттыру, шул ук резин системаның башлангыч ябышлыгын 200cP-тан 1000cP-га 110 at кадәр арттыру өчен вакыт кирәк. якынча 25 минут.Процесс параметрларын сайлау ябышлыкны һәм гел вакытын тулысынча исәпкә алырга тиеш.Мәсәлән, вакуум кертү процессында, эш температурасында ябышлыкның процесс таләп иткән ябышлык диапазонында булуын тәэмин итәргә кирәк, һәм бу температурада резинаның чүлмәк гомере чайырны тәэмин итү өчен озын булырга тиеш. читтән кертелергә мөмкин.Йомгаклап әйткәндә, инъекция процессында резин төрен сайлау гел ноктасын, материалның вакытын һәм температурасын тутырырга тиеш.Башка процессларда да шундый ук хәл бар.

Формалаштыру процессында өлешнең (форма) зурлыгы һәм формасы, ныгыту төре һәм процесс параметрлары җылылык үткәрү тизлеген һәм процессның масса күчерү процессын билгели.Резин химик бәйләнешләр барлыкка килгән экзотермик җылылыкны дәвалый.Берәмлек вакыты өчен берәмлек күләменә химик бәйләнешләр никадәр күбрәк формалашса, шулкадәр энергия чыгарыла.Резиналарның һәм аларның полимерларының җылылык тапшыру коэффициентлары гадәттә бик түбән.Полимеризация вакытында җылылыкны чыгару тизлеге җылылык җитештерү тизлегенә туры килә алмый.Бу арта торган җылылык химик реакцияләрнең тизрәк тизләнүенә китерә, нәтиҗәдә күбрәк үз-үзен тизләтә торган реакция ахыр чиктә стрессның өзелүенә яки өлешнең бозылуына китерәчәк.Бу зур калынлыктагы композицион өлешләр җитештерүдә аеруча күренеп тора, һәм дәвалау процессын оптимальләштерү аеруча мөһим.Алдан әзерләнүнең югары экзотермик тизлеге аркасында килеп чыккан җирле “температураны арттыру” проблемасы, һәм глобаль процесс тәрәзәсе белән җирле процесс тәрәзәсе арасындагы дәүләт аермасы (мәсәлән, температура аермасы) барысы да дәвалау процессын контрольдә тоту белән бәйле."Температураның бердәмлеге" өлештә (аеруча өлешнең калынлык юнәлешендә), "температураның бердәмлегенә" ирешү өчен, "җитештерү системасында" кайбер "берәмлек технологияләрен" урнаштыруга (яки куллануга) бәйле.Нечкә өлешләр өчен, күп күләмдә җылылык әйләнә-тирәгә таралачак, температура әкрен генә күтәрелә, һәм кайвакыт өлеш тулысынча дәваланмый.Бу вакытта үзара бәйләнешле реакцияне, ягъни өзлексез җылыту өчен ярдәмче җылылык кулланырга кирәк.

Автоклав булмаган композицион материал традицион автоклав формалаштыру технологиясенә карата.Гомумән алганда, автоклав җиһазларын кулланмаган теләсә нинди композицион материал формалаштыру ысулы автоклав булмаган формалаштыру технологиясе дип аталырга мөмкин..Әлегә авиакосмик кырда автоклав булмаган формалаштыру технологиясен куллану, нигездә, түбәндәге юнәлешләрне үз эченә ала: автоклав булмаган препрег технологиясе, сыек формалаштыру технологиясе, препрег кысу формалаштыру технологиясе, микродулкынлы дәвалау технологиясе, электрон нурны дәвалау технологиясе, басымлы сыеклык формалаштыру технологиясе. .Бу технологияләр арасында OoA (Outof Autoclave) препрег технологиясе традицион автоклав формалаштыру процессына якынрак, һәм кул белән урнаштыру һәм автоматик урнаштыру процессы нигезләренә ия, шуңа күрә ул тукылмаган тукыма булып санала, ул тормышка ашырылырга мөмкин. зур масштабта.Автоклав формалаштыру технологиясе.Performanceгары җитештерүчән композицион өлешләр өчен автоклав куллануның мөһим сәбәбе - препрегка җитәрлек басым ясау, дәвалау вакытында газның пар басымыннан зуррак, күзәнәкләр барлыкка килүне тыю, һәм бу OoA препрегы Технологиянең төп кыенлыгы. үтәргә тиеш.Вакуум басымы астында өлешнең күзәнәклеген контрольдә тотып була, һәм аның эшләве автоклав белән дәваланган ламинат эшенә ирешә аламы, OoA препрегының сыйфатын һәм формалаштыру процессын бәяләү өчен мөһим критерий.

OoA препрег технологиясе үсеше башта резин үсешеннән барлыкка килгән.OoA препреглары өчен резиналар эшләүдә өч төп нокта бар: берсе - формалашкан өлешләрнең күзәнәклеген контрольдә тоту, мәсәлән, дәвалау реакциясендә үзгәрүчәнлекне киметү өчен өстәмә реакция белән дәваланган резиналар куллану;икенчесе - дәваланган резиналарның эшләвен яхшырту, җылылык үзлекләрен һәм механик үзлекләрен кертеп, автоклав процессында формалашкан чайыр үзлекләренә ирешү;өченчесе - препрегның яхшы җитештерүчәнлеген тәэмин итү, мәсәлән, чайырның атмосфера басымының басым градиенты астында агып китүен тәэмин итү, аның озын ябышу гомерен һәм вакыттан тыш бүлмә температурасын тәэмин итү һ.б. Чимал җитештерүчеләре үткәрәләр конкрет проект таләпләре һәм процесс ысуллары буенча материаль тикшеренүләр һәм эшләнмәләр.Төп юнәлешләр үз эченә алырга тиеш: механик үзлекләрне яхшырту, тышкы вакытны арттыру, дәвалау температурасын киметү, дымга һәм җылылыкка каршы торуны яхшырту.Бу күрсәткечләрне яхшырту кайберләре каршылыклы., югары катгыйлык һәм түбән температураны дәвалау кебек.Сезгә баланс ноктасын табарга һәм аны тулысынча карарга кирәк!

Резин эшкәртүгә өстәп, препрег җитештерү ысулы шулай ук OoA препрегының кушымта үсешенә ярдәм итә.Тикшеренү вакуум каналларының нуль-порозитик ламинатлар ясау өчен мөһимлеген тапты.Соңгы тикшеренүләр күрсәткәнчә, ярым импрегинацияләнгән препреглар газ үткәрүчәнлеген эффектив яхшырта ала.OoA препреглары резин белән ярым импрегинацияләнә, һәм коры җепселләр газ чыгару өчен канал буларак кулланыла.Theлешне дәвалауда катнашкан газлар һәм очкычлар каналлар аша бетә ала, соңгы өлешнең порошитлыгы <1%.

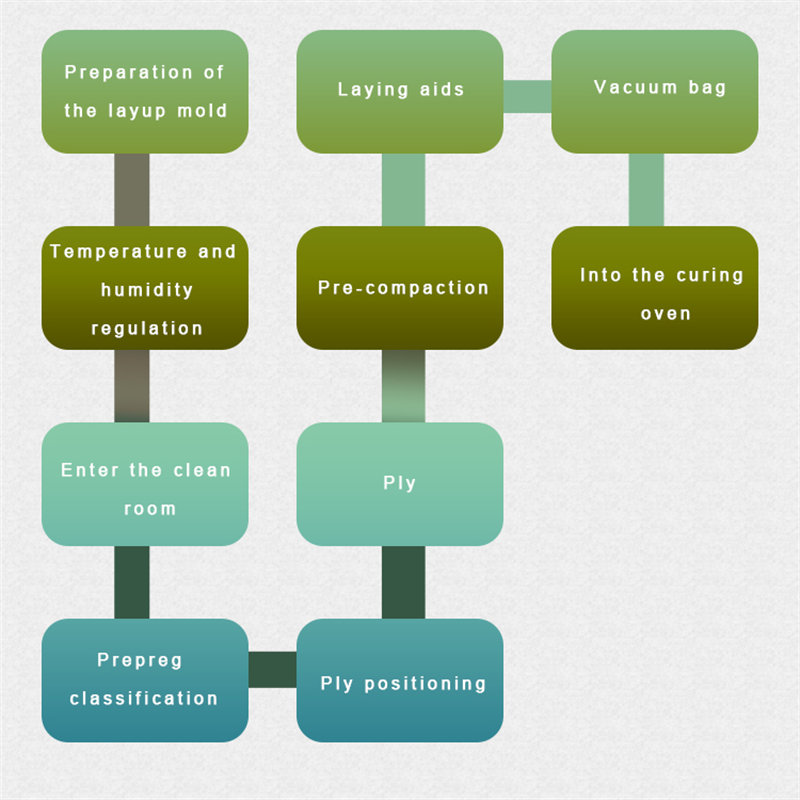

Вакуум каплау процессы автоклав булмаган формалашу (OoA) процессына карый.Кыскасы, бу формалаштыру процессы, продуктны форма белән вакуум капчыгы арасында мөһерли, һәм продуктны тыгызрак һәм яхшырак механик үзләштерү өчен вакуум ясап продуктка басым ясый.Төп җитештерү процессы

Беренчедән, чыгару формасы (яки пыяла табак) чыгару агенты яки чыгару тукымасы кулланыла.Препрег кулланылган препрег стандарты буенча тикшерелә, нигездә өслек тыгызлыгы, резин эчтәлеге, үзгәрүчән матдәләр һәм препрегның башка мәгълүматлары.Препрегны зурлыкка кисегез.Кискәндә, җепселләр юнәлешенә игътибар итегез.Гадәттә, җепселләрнең юнәлеш тайпылышы 1 ° тан ким булмаска тиеш.Eachәрбер буш берәмлекне санагыз һәм алдан әзерләнгән номерны языгыз.Катламнар салганда, катламнар язу таблицасында таләп ителгән тәртип буенча катгый рәвештә куелырга тиеш, һәм PE пленкасы яки чыгару кәгазе җепселләр юнәлешендә тоташтырылырга тиеш, һәм һава күбекләре булырга тиеш. җепселләр юнәлешендә куылырга.Кыргыч препрегны тарата һәм катламнар арасындагы һаваны чыгару өчен аны мөмкин кадәр кыра.Ятканда, кайвакыт препрегларны бүләргә кирәк, алар җепсел юнәлеше буенча бүленергә тиеш.Бөлү процессында бер-берсенә каплану һәм азрак каплануга ирешергә кирәк, һәм һәр катламның бүленү тегүләре селкенергә тиеш.Гадәттә, бер юнәлешле препрегның бүленү аермасы түбәндәгечә.1 мм;өрелгән препрег бер-берсенә капланырга рөхсәт ителә, бүленми, һәм каплау киңлеге 10 ~ 15 мм.Алга таба, вакуум алдыннан кысылуга игътибар итегез, һәм насос алдыннан калынлыгы төрле таләпләргә карап үзгәрә.Максат - компонентның эчке сыйфатын тәэмин итү өчен, тозакка эләккән һаваны һәм препрегдагы үзгәрүчәннәрне җибәрү.Аннары ярдәмче материаллар кую, вакуум каплау бар.Капчыкны мөһерләү һәм дәвалау: Соңгы таләп - һава агып чыга алмау.Искәрмә: airаваның еш агып торган урыны - плитка кушылмасы.

Без шулай ук җитештерәбезҗепселле туры хәрәкәт,җепселле пыяла, җепселле пыяла, һәмҗепселле туку.

Безнең белән элемтәгә чыгу :

Телефон номеры: +8615823184699

Телефон номеры: +8602367853804

Email:marketing@frp-cqdj.com

Пост вакыты: 23-2022 май